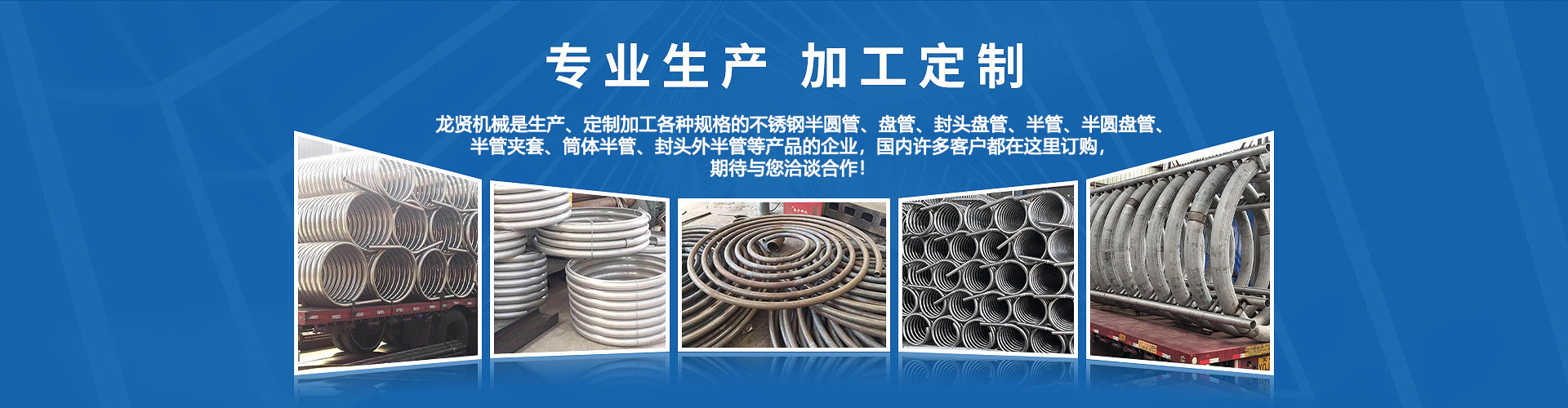

不锈钢盘管作为热能交换的核心部件,广泛应用于石油化工、核电、制冷、船舶、航空航天等关键领域。它以其优异的耐腐蚀性、良好的成型性和在宽温域下的稳定性而备受青睐。然而,将一根笔直的不锈钢管弯曲成紧凑、复杂的螺旋状或蛇形盘管,并确保其在严苛工况下长期保持结构完整性与密封性,是一项具有挑战性的系统工程。这些挑战贯穿于材料、制造、服役的全生命周期,构成了保障其可靠的核心议题。

盘管制造的一步——弯曲成型,是对其结构完整性的一次严峻考验。这一过程会引入多重内在损伤。当管子弯曲时,外侧管壁受拉而减薄,内侧管壁受压而增厚。这是塑性成形的自然结果,但外侧的过度减薄会直接削弱管子的承压能力,成为整个盘管环向强度的薄弱点。更为关键的是,在弯曲段,尤其是小半径弯曲时,管子的圆形截面会发生椭圆化畸变,这不仅进一步降低了承压能力,更在畸变处形成显著的应力集中点,为疲劳裂纹的萌生埋下伏笔。剧烈的冷弯变形会在材料内部产生巨大的残余应力。这些内应力与工作载荷应力叠加,可能使盘管的实际受力远高于设计值。同时,奥氏体不锈钢具有显著的加工硬化倾向,弯曲会导致其硬度升高、韧性下降,材料变得脆而敏感,抗冲击能力和应力腐蚀开裂抗力随之降低。弯管工艺控制是关键。采用芯棒支撑、优化弯曲速度和模具设计,可以非常大限度地减少椭圆化和壁厚不均。后续的固溶热处理是消残余应力、恢复材料韧性的手段,但对于某些有晶间腐蚀风险的工况,需谨慎权衡热处理的利弊。

文章来源于:/problem_detail.asp?id=725

更新时间:2025-9-28 点击:467次

更新时间:2025-9-28 点击:467次